日前,重庆三航新材料技术研究院有限公司(以下简称“三航研究院”)、西北工业大学重庆科创中心(以下简称“科创中心”)联合市内某国有武器装备龙头企业研发的“高强韧耐磨黑色陶瓷涂层”技术取得重大突破。轻合金微弧氧化技术研发团队针对用户实际需求,历时两年,从实验室探索到中试验证再到大规模批量生产,克服了涂层性能差(实验室阶段)、产品质量不稳定(中试阶段)、电解液有效寿命短(大规模生产阶段)等问题,使得陶瓷涂层的冲击韧性与结合力提高近2倍,抗磨损性能提高近5倍,目前该技术已应用于企业生产线并实现稳定化生产,产品功能性与稳定性测试良品率均达到100%,相关技术达到国内领先水平。该关键技术的成功攻关,重点解决了武器装备用关键铝合金部件滑动摩擦失效等重大难题,产生了良好的经济与社会效益。

轻合金微弧氧化技术研发团队负责人黄孝余博士介绍,铝合金是一种重要的轻量化金属材料,工业应用极为广泛,在武器装备领域,铝合金部件需要进行表面黑化处理进而满足隐蔽性与装备统色的要求。但是,由于铝合金的硬度比较低,在作为滑动部件时耐磨性很差,还必须要进行表面硬化处理。

随着重大装备的更新换代、性能大幅度提高,传统的黑色涂层及其表面处理工艺已无法满足关键铝合金部件的抗磨需求,急需研发集结构功能一体化的新型高耐磨涂层。在此背景下,三航研究院、科创中心以及某需求单位三方联合组建了产学研用联合攻关团队,在微弧氧化膜结构调控、过渡层物相转变调控、高硬度氧化相变增韧等关键技术取得重大突破,成功开发出高强韧耐磨黑色微弧氧化陶瓷涂层的电解溶液配方与生产工艺。

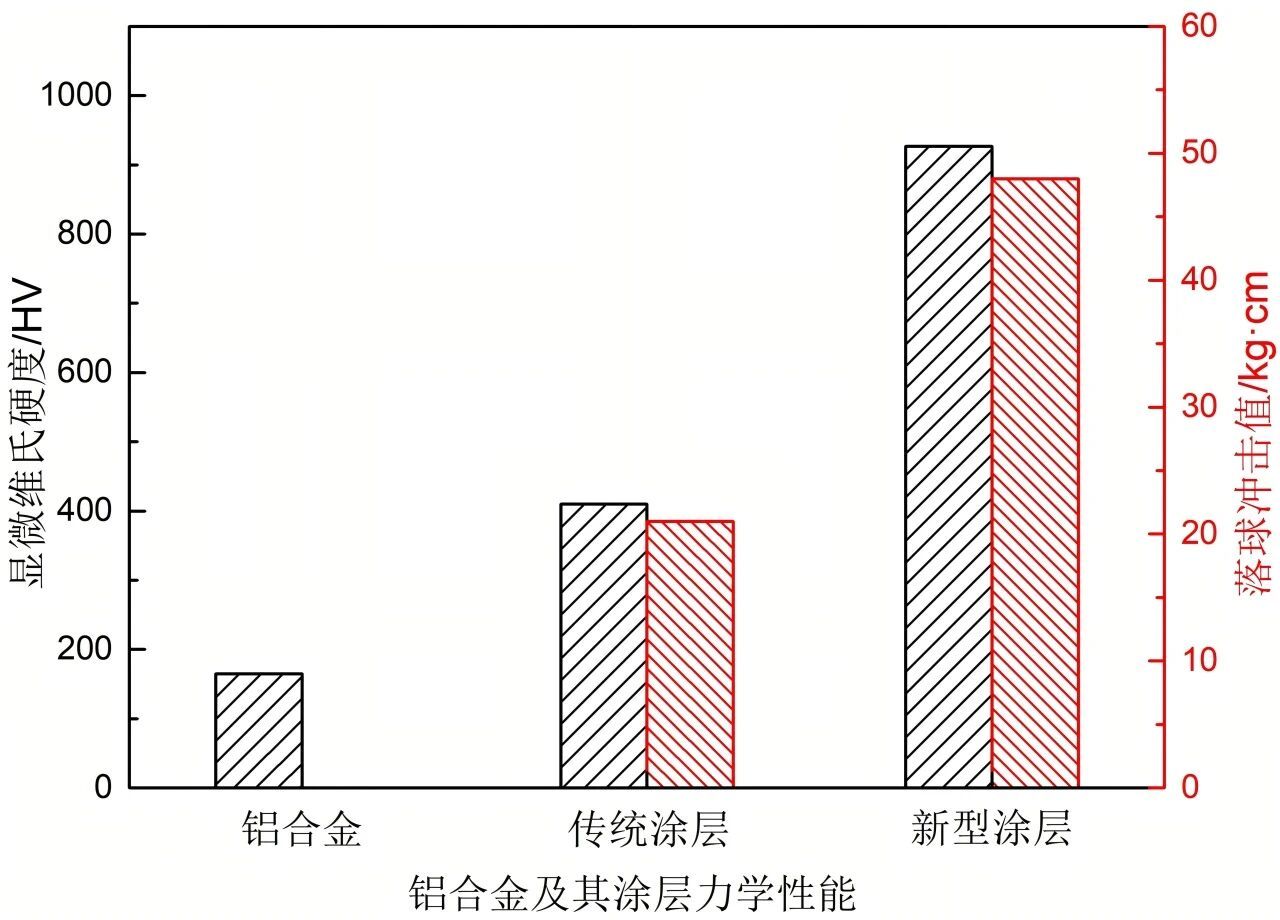

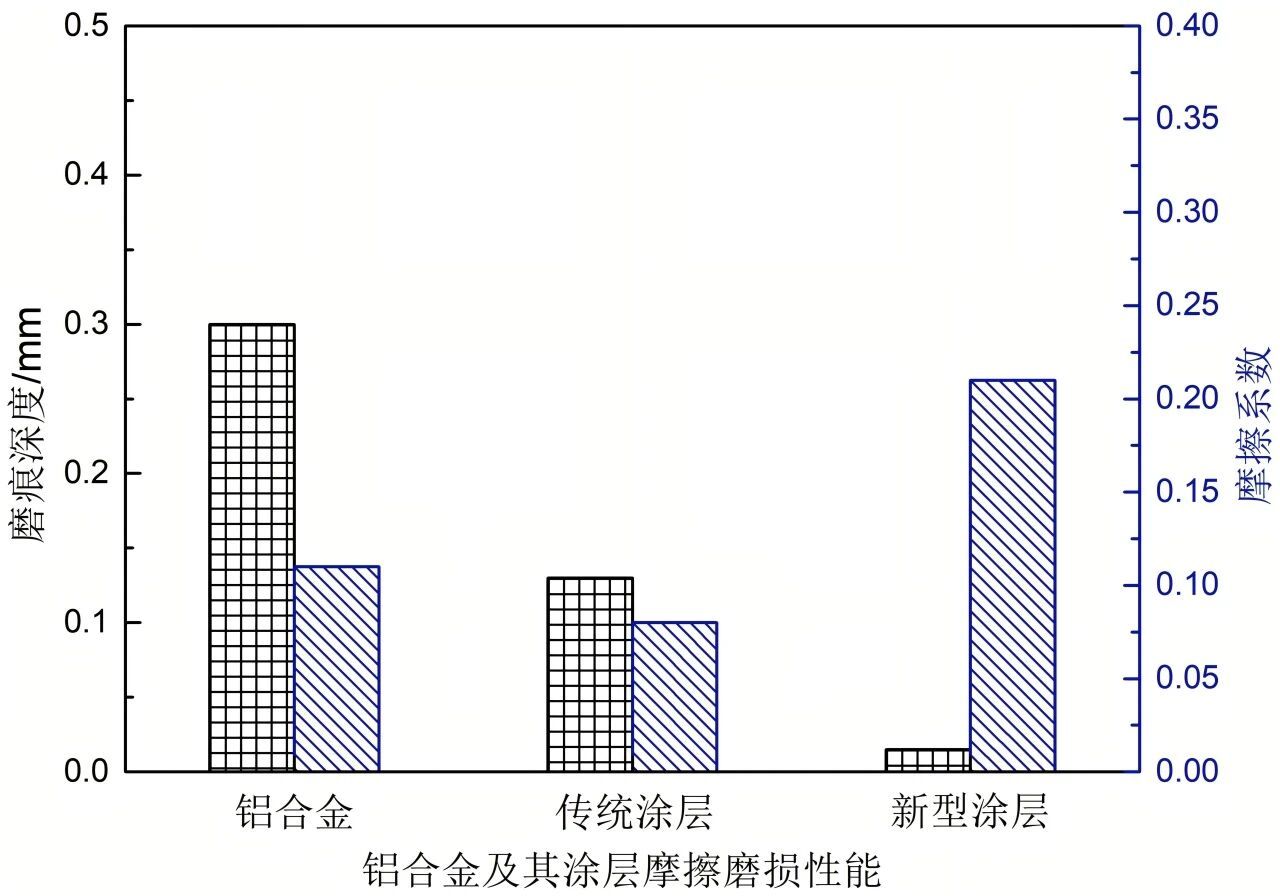

随后,研发团队在企业生产线上进行了新技术的中试生产,并基于技术特点对现有生产线进行了改造升级,成功完成新技术的中试调试以及大批量生产调试。在此过程中,解决了电解液有效寿命短等行业难题,显著降低了企业的生产成本。本技术历时近两年开发成功,已应用于企业某关键铝合金部件的生产,表面硬度提高1倍,陶瓷涂层的冲击韧性与结合力提高近2倍,抗磨损性能提高近5倍,产品功能性与稳定性测试良品率达到100%。

除了上述优异的耐磨损性能,本技术开发的黑色微弧氧化陶瓷涂层还具有耐腐蚀以及吸光性能优势,中性盐雾腐蚀可达2000小时以上,吸光率95%以上,目前已在舰船甲板铝合金零配件、自动化产线激光识别模块等方面取得应用,在舰船、化工设备、光学仪器等领域更具有广阔的应用前景。

未来,三航研究院与科创中心将进一步深化在轻合金表面处理等方面的技术研发、攻关以及产业化应用工作,以推动相关产业高经济价值与社会效益的科技成果转化。